《化工企业静电安全检查规程》

一、编制目的

为加强化工企业静电安全管理,防止静电引发火灾、爆炸等事故,保障企业安全生产,特制定本静电安全检查规程,明确静电安全检查的范围、内容、方法、周期及责任分工等要求。

二、适用范围

本规程适用于化工企业内涉及易燃易爆化学品的生产、储存、运输、装卸等环节以及相关设备设施的静电安全管理与检查。

三、引用文件

1、[相关国家或行业标准编号]《防止静电事故通用导则》

2、[企业内部标准或制度编号]《化工企业安全生产管理规定》

四、职责分工

1、安全管理部门

- 负责制定和完善静电安全检查规程,并监督执行。

- 组织定期的静电安全检查工作,对检查结果进行汇总、分析,提出改进措施并跟踪落实情况。

- 对静电安全防护设施的设计、安装、验收进行审核把关。

- 负责员工静电安全知识的培训和宣传教育工作,提高员工静电安全意识。

2、生产部门

- 按照本规程要求,负责本部门所属区域内设备设施的日常静电安全检查工作,及时发现并消除静电安全隐患。

- 配合安全管理部门开展静电安全专项检查工作,对查出的问题及时整改。

- 在生产过程中,监督操作人员正确执行静电安全操作规程,确保各项静电防护措施得到有效落实。

3、设备管理部门

- 负责静电防护设备设施的维护、保养和定期检测工作,确保其性能完好、运行可靠。

- 根据设备设施的运行情况和技术要求,提出静电防护设备的更新改造计划,并组织实施。

4、其他相关部门

- 各相关部门按照“管生产必须管安全”“谁主管、谁负责”的原则,在各自职责范围内做好静电安全管理与检查工作,积极配合安全管理部门开展静电安全检查活动。

五、检查范围

1、生产设备与设施

- 原料输送管道(包括金属管道和非金属管道)、反应釜、储罐、过滤器、干燥器、混合器、输送机、粉碎机等生产设备及其附属管道。

- 气体输送管道、通风系统、空气压缩系统、氮气供应系统等辅助生产设备。

- 物料输送泵、计量装置、阀门、法兰等连接部件。

- 静电接地系统,包括接地极、接地线、接地夹等接地设施。

2、储存设施

- 各类危险化学品储存仓库、储罐区,包括油品库、化学品库、液化气罐区等。

- 仓库内的货架、堆垛、托盘等设施,以及储存容器(如塑料桶、金属桶等)。

3、装卸作业区域

- 危险化学品装卸台(包括铁路装卸台、公路装卸台、码头装卸台等)。

- 装卸鹤管、快速接头、万向联轴节等装卸设备。

- 装卸过程中的包装物(如塑料桶、编织袋等)及临时存放区域。

4、人员操作与着装

- 操作人员在生产作业过程中的操作行为,是否遵守静电安全操作规程。

- 员工的着装是否符合防静电要求,如是否穿着防静电工作服、防静电鞋等。

5、环境因素

- 生产车间、储存区域及装卸作业场所的环境湿度控制情况,是否满足静电防护要求。

- 作业场所的通风状况,是否存在可燃气体积聚等危险情况。

六、检查内容与方法

(一)生产设备与设施

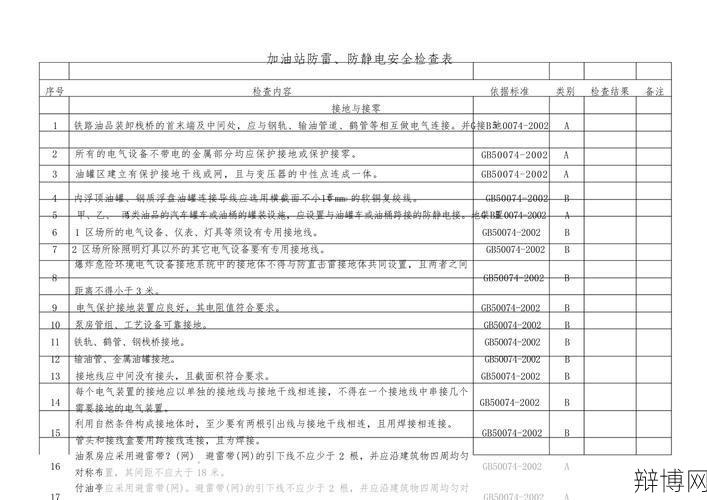

1、静电接地系统检查

:接地极的设置是否符合要求,接地电阻值是否在规定范围内(一般不大于 100Ω);接地线的材质、规格是否符合设计标准,有无腐蚀、断裂、松动等现象;各设备设施的接地连接点是否牢固可靠,有无脱落、漏接等情况;静电跨接装置是否完好有效,特别是在管道法兰连接处、阀门两端等部位。

检查方法:使用接地电阻测试仪对接地电阻进行测量;直观检查接地线的外观及连接情况;采用静电电压测试仪检测跨接部位的静电导通情况。

2、设备材质与绝缘性能检查

:对于接触易燃易爆物料的设备本体,其材质应选用不易产生静电的材料或采取有效的静电防护措施;设备的绝缘部件(如绝缘垫片、绝缘套管等)应保持良好的绝缘性能,无破损、老化现象。

检查方法:查阅设备设计资料和材料说明书,核实设备材质是否符合要求;使用绝缘电阻测试仪对绝缘部件进行绝缘电阻测试,判断其绝缘性能是否良好。

3、设备运行参数监测

:监控生产设备在运行过程中的各项参数,如温度、压力、流量、转速等,确保其在正常范围内运行,异常的运行参数可能导致物料流动速度加快或减缓,从而影响静电的产生量和积聚程度,过高的物料流速可能增加摩擦起电的风险。

检查方法:查看设备运行记录和现场仪表显示数据,分析运行参数的变化趋势是否稳定;对关键设备可设置参数预警值,当参数超出正常范围时及时发出警报信号。

(二)储存设施

1、储存容器接地检查

:各类储存容器(如储罐、仓库货架等)应可靠接地,接地电阻符合要求;对于采用金属材质的储存容器,其接地连接应完整无损;对于非金属容器(如塑料桶),应采取间接接地措施,如通过金属框架或导电材料进行接地连接。

检查方法:同生产设备中静电接地系统的检查方法,使用接地电阻测试仪测量接地电阻,并检查接地连接的外观情况。

2、储存环境湿度控制检查

:储存场所的环境湿度应保持在规定范围内(一般相对湿度不低于 60%),以降低静电产生的风险,可通过安装湿度传感器或使用湿度计进行实时监测。

检查方法:查看湿度传感器的监测数据或使用便携式湿度计在现场测量环境湿度,并记录数据,若湿度低于规定值,应及时采取增湿措施,如开启喷雾装置、放置加湿器等。

3、物料堆存与摆放检查

:物料的堆存高度应符合要求,避免过高堆垛导致物料倒塌引发安全事故;物料之间应保持一定的间距,便于通风散热和静电消散;对于容易产生静电的物料(如粉末状物料),应采取隔离存放措施,防止不同性质物料之间的静电感应。

检查方法:现场测量物料堆垛的高度和间距,检查是否符合相关规范要求;观察物料的存放方式是否合理,有无交叉堆放或混放现象。

(三)装卸作业区域

1、装卸设备静电防护检查

:装卸设备(如装卸鹤管、快速接头等)应具备良好的静电导通性能,确保在装卸过程中能够有效地将静电导出;装卸设备的绝缘部件应完好无损,防止因绝缘不良产生静电积聚;装卸鹤管的接地连接应可靠,接地电阻符合规定要求。

检查方法:使用静电电压测试仪检测装卸设备的静电导通情况;直观检查绝缘部件的外观是否有破损;测量装卸鹤管的接地电阻值。

2、装卸作业操作规范性检查

:操作人员在装卸作业前是否按照规定佩戴好防静电手套、防静电鞋等个人防护用品;在装卸过程中,是否严格按照操作规程进行操作,如控制装卸速度、避免喷溅式装卸等方式;装卸完毕后,是否及时清理现场,确保无物料残留和静电积聚隐患。

检查方法:现场观察操作人员的作业行为,检查个人防护用品的佩戴情况;询问操作人员关于装卸操作流程的执行情况;检查装卸现场的清洁状况。

3、包装物静电处理检查

:对于采用塑料桶、编织袋等非金属包装物的危险化学品,在装卸前应采取静电消除措施,如在包装物表面缠绕接地导线或使用静电消除器进行处理;在装卸过程中,应避免包装物之间的剧烈摩擦和碰撞,防止产生静电火花。

检查方法:查看包装物上是否有接地导线连接或静电消除器的使用痕迹;观察装卸过程中包装物的搬运方式是否合理。

(四)人员操作与着装

1、操作行为检查

:操作人员在日常生产作业中是否严格执行静电安全操作规程,如在操作前是否触摸静电消除器进行人体静电释放;在物料输送、搅拌、过滤等操作过程中,是否避免身体与设备、管道等金属物体直接接触;在进行采样、检尺等作业时,是否使用防静电采样器和检尺工具等。

检查方法:现场观察操作人员的作业过程,查看是否有违反静电安全操作规程的行为;询问操作人员关于静电防护知识和操作要求的掌握情况。

2、着装检查

:员工是否穿着符合防静电要求的服装和鞋子,如防静电工作服应采用防静电织物制作,具有良好的导电性能;防静电鞋应符合国家标准,鞋底电阻值在一定范围内;员工佩戴的防护用品(如手套、帽子等)是否具有防静电功能或不影响静电消散。

检查方法:直观检查员工的着装情况,查看服装和鞋子的标识是否符合防静电标准;使用电阻测试仪测量手套、帽子等防护用品的电阻值,判断其防静电性能是否良好。

(五)环境因素

1、湿度监测与控制检查

:除储存环境湿度外,生产车间、装卸作业场所等区域的环境湿度也应进行定期监测和控制,湿度过低时,应及时采取措施增加湿度;要注意防止湿度过高对生产设备和物料质量造成不良影响。

检查方法:同储存环境湿度控制检查方法,使用湿度传感器或湿度计进行监测和记录。

2、通风状况检查

:检查作业场所的通风系统是否正常运行,通风量是否满足要求,以确保可燃气体能够及时排出,避免可燃气体积聚达到爆炸极限,良好的通风也有助于静电的消散。

检查方法:查看通风设备的运行状态和通风记录;在作业场所内使用可燃气体检测仪检测可燃气体浓度,判断通风效果是否良好。

七、检查频次与时间安排

1、日常检查

检查频次:每日进行一次或根据生产工艺特点确定更频繁的检查次数。

时间安排:由生产岗位员工在上班前、班中、下班后对所负责区域的设备设施、物料堆放、人员着装等情况进行检查,并填写日常检查记录表,发现问题及时上报班组长或车间管理人员。

2、定期检查

检查频次:每周至少进行一次全面的静电安全检查。

时间安排:由车间安全员或专业技术人员牵头组织检查小组,按照检查内容和方法对车间范围内的生产设备与设施、储存设施、装卸作业区域等进行全面细致的检查,检查结束后,出具周检查报告,总结本周检查情况,提出存在的问题及整改措施建议。

3、专项检查

检查频次:根据季节变化(如冬季干燥季节)、特殊作业需求(如重大检修作业、新设备投入使用等)或发生静电相关事故后等情况适时开展专项检查。

时间安排:由安全管理部门制定专项检查计划,明确检查重点和范围,组织相关专业人员成立专项检查组,针对特定问题进行深入细致的检查和分析,专项检查结束后,形成专项检查报告,提交企业管理层审阅,并根据检查结果制定相应的改进措施和方案。

4、季节性检查

检查频次:每季度进行一次季节性静电安全检查。

时间安排:结合不同季节的气候特点(如春季潮湿、秋季干燥等),重点关注环境湿度变化对静电产生的影响以及设备设施在相应季节下的特殊防护要求,在季度末的最后一个月组织开展季节性检查工作,检查结果纳入当季的安全管理工作总结和考核范畴。

八、检查结果处理与整改

1、检查结果记录:每次检查均应详细记录检查结果,包括检查时间、地点、检查人员、发现的问题及具体描述等信息,记录可采用纸质表格或电子文档形式保存,以便于后续查询和统计分析。

2、问题分类与评估:对检查中发现的问题进行分类整理,根据问题的严重程度分为一般问题、较大问题和重大问题三个等级,评估问题可能导致的潜在风险和影响范围,为制定合理的整改措施提供依据。

3、整改措施制定:针对不同等级的问题,制定相应的整改措施,一般问题由责任部门自行安排人员在规定时间内完成整改;较大问题由安全管理部门下达整改通知单,明确整改要求和期限,并跟踪督促整改情况;重大问题需立即停产整顿,组织专业技术人员制定详细的整改方案,经企业管理层审批后实施整改,整改措施应明确具体责任人,确保整改工作落实到位。

4、整改结果复查:整改完成后,由安全管理部门组织人员对整改情况进行复查验证,复查内容包括整改措施的执行情况、问题是否得到有效解决等,如复查不合格,继续要求责任部门重新整改,直至复查合格为止,复查合格的结果应及时记录归档,并将整个问题处理过程作为案例进行分析总结,以便今后参考借鉴。